《压力管道安装检验规程》由会员分享,可在线阅读,更多相关《压力管道安装检验规程(11页珍藏版)》请在素问文库上搜索。

1、 压力管道安装检验规程 编制:日期: 审核:日期: 批准:日期: 张家港中集圣达因低温装备有限公司 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装检验规程 修 改 次 第 A/00 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装检验规程 修 改 次 第 A/00 目录 1主题内容与适用范围(2) 2材料检验(2) 3管道加工检验(2) 4焊接检验(4) 5理化检验(6) 6管道安装检验(6) 7压力试验的检验(7) 8管道的吹扫与清洗检验(7) 9管道油漆与清洗(吹洗)检验(7) 10压力管道安装工程交工检验(7) 11. 工程档案建档规定( 8

2、-9) 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装检验规程 修 改 次 第 A/00 1主题内容与适用范围 本规程规定了压力管道安装的检验所遵循的技术要求和操作规则 本规程适用于本公司工业管道安装过程的检验。 2.材料检验 2.1制作安装压力管道的材料,须经材料检验员检查合格后方可入库和使用。 2.2材料检验与认可范围包括: 2.2.1制作安装压力管道用的各种材料(管道支承件、管道组成元件、焊材、阀门)的入库验收。 2.2.2质量证明项目不齐全材料的复验。 2.2.3材料发放和使用过程中的材料标记移植的确认。 2.3材料检查办法 2.3.1各种材料入库验收,首先检查

3、材料出厂标记和质量证明书。 2.3.1.1 材料上的标记是指制造厂的原始标记,标记应显示该材料的钢号、牌号、批号、炉批号和规 格等内容(焊材应标明制造厂家和生产日期)。 2.3.1.2 质量证明书应是制造厂家的原始证明或复印件,材料质量证明书应注明材料生产厂家、制 造许可证号、材料的钢号、牌号、炉号、批号、规格、数量、材料生产标准、化学成份和力学性能 等内容。材料质量证明书应有制造厂的质量检验章,销售商必须对销售材料负责在发给材料质量证 明书复印件上加盖销售单位质量检验专用印章。 2.3.1.3当材料的质量证明书所注明的材料与实物标记一致,数量相符,且所半岛(bandao) 半岛官方证明的化学成分、力学 性能和外观质量符合

4、材料生产标准时,该材料可以确认合格验收。 2.3.1.4 确认合格的材料,材料检验员应在其材料质量证明上加盖检验确认印章或签名,并在实物 上用油漆作检验合格标记。 2.3.2对需要复验的材料,除检查材料的标记和质量证明书外,还应该查材料复验的理化试验报告。 复验项目齐全、数据合格且由材料责任工程师确认合格后,检验人员应分别在该材料的质量证明书 和试验报告上加盖检验确认印章或签名,并在实物上用油漆作检验合格标记。 2.3.3 材料发放和使用过程中要进行材料分割前,应当分别由材料保管人员或材料下料人员作出材 料标记移植,由检验员检查确认材料标记移植正确无误后,在新标记后侧作检验确认标记。 2.3.

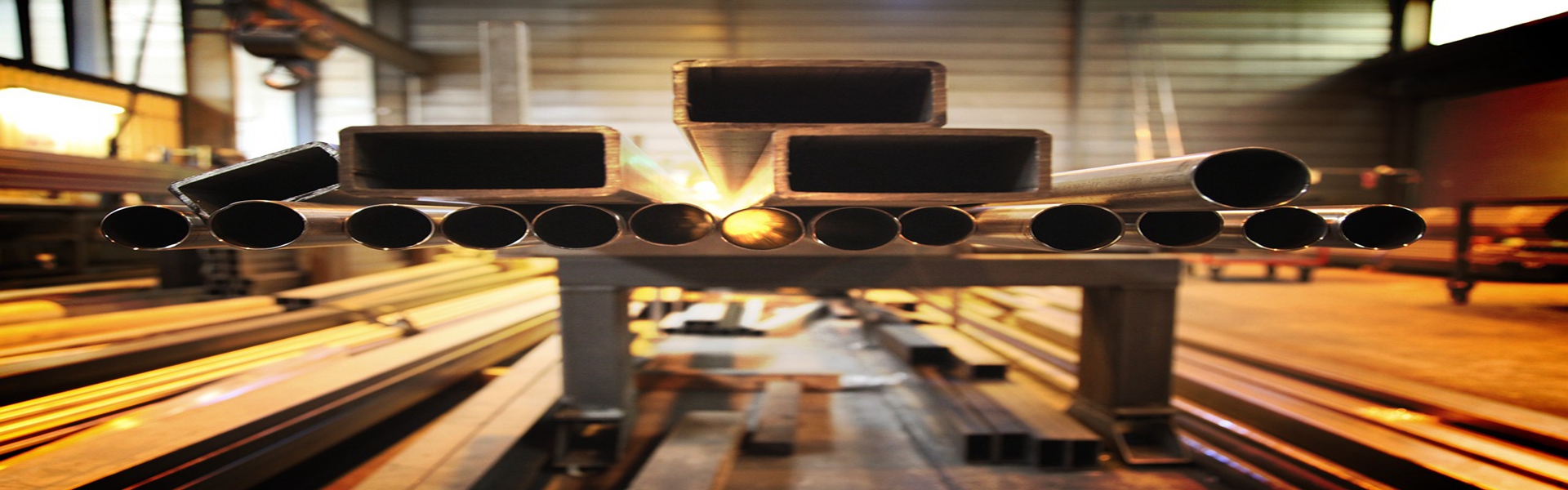

5、4 材料未经检查验收不得入库,只允许存放在“待检区”内。对于检验或复检不合格的材料, 检验员必须作出“不合格”检验状态标识,移到“不合格”区存放,并按材料管理控制程序规 定,做好记录和处置。 2.3.5钢管入库检验见图2.3.5-1、表2.3.5-1 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装检验规程 修 改 次 第 A/00 2.3.5钢管入库检验见图2.3.5-1,表2.3.5-1 图 2.3.5-1 表2.3.5-1 检验项目 技术标准、工艺要求 检测工(量)具 检验方法 钢管标记 按相应钢管验收标准 目测 根据质保书核对实物炉批号、材料牌号、规格及 技术标准

6、 钢管长度 按相应钢管验收标准 卷尺 两侧测量,每批不少于三根 钢管外径 按相应钢管验收标准 游标卡尺 首、中、尾测量三处,每批不少于三根 钢管壁厚 按相应钢管验收标准 游标卡尺 每批不少于三根,每根不少于三处 钢管弯曲 度 按相应钢管验收标准 细钢丝线、垫高 块钢板尺 钢管长度方向拉线测量,每根不少于二处,每批不少 于三根 钢管表面 质量 按相应钢管验收标准 目测 目测钢管内外表面不允许有裂纹、折叠、轧折、结疤、离 层这些缺陷应完全清半岛(bandao) 半岛官方除,清除深度不超过公称壁厚的负偏 差,其清理处实际壁厚不得小于壁厚所允许的最小值 钢管化学 成分及力 学性能 按相应钢管验收标准 理化检验设备 和仪器(分包)

7、校对质保书及有关标准,若没有质保书或有质保书但项目 不全的应拒收,当规程有规定或设计文件有规定作入厂 复验的,应按规定程序作入厂复验(分包)。 3管道加工检验 3.1管子切割 3.1.1材料确认 3.1.1.1材料的材质和规格应符合设计图纸的要求。 3.1.1.2材料有明显的材料标记和检验确认标记。 3.1.1.3管子切断前应移植原有标记。 3.1.2管子切口质量: 3.1.2.1切口表面应平整,无裂纹、重皮、毛刺、凹凸、缩口、熔渣、氧化物、铁屑等。 3.1.2.2切口端面倾斜偏差不应大于管子外径的1%,且不得超过3mm。 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装

8、检验规程 修 改 次 第 A/00 3.1.3检验方法: 3.1.3.1查阅材质证明书和图纸,核对材质和规格。 3.1.3.2检查材料标记和检验确认标记。 3.1.3.3用直角尺检查管子切割质量,检查其偏差是否合格。 3.2管子、管件的坡口加工检验: 3.2.1标准:按焊接作业指导书或焊接工艺卡的要求。坡口表面应光滑平整,熔渣及氧化皮清 理干净且不允许有裂纹、分层等缺陷。 3.2.2检查方法 3.2.2.1按加工坡口工件数量抽查10%。但不少于3件。 3.2.2.2坡口加工几何尺寸偏差用焊缝量规检查。 3.2.2.3表面质量检查,一般进行目测。当工艺要求渗透或磁粉检验时,核对坡口渗透或磁粉 检

9、验报告。 3.3弯管制作检验 管子的弯曲半径、加热温度范围、弯管方法、热弯及冷弯后的热处理的弯管质量应符合 GB50235-2010工业金属管道工程施工规范的规定。 4、焊接检验 压力管道的焊接接头都应经检验合格。检验依据是: 压力管道安装焊接通用工艺守则 、焊 接作业指导书或焊接工艺卡、施工图纸及GB50236-2011现场设备、工业管道焊接工程施工规 范 。 4.1焊接前检查 4.1.1检查内容 4.1.1.1焊接工艺评定已合格 4.1.1.2母材及焊接材料合格。 4.1.1.3焊材使用前必须烘干,焊丝须除锈。 4.1.1.4焊工资格认定。 4.1.1.5坡口型式、结构尺寸、组对质量、施焊

10、环境、两则表面清理、坡口无损检测、焊前预 热温度及场地符合焊接作业指导书或焊接工艺卡及规范的要求。 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装检验规程 修 改 次 第 A/00 4.1.2检查方法 4.1.2.1检查确认工艺评定项目、材料、变更、焊接工件等符合规定的要求。 4.1.2.2查阅焊材质量证明书。 4.1.2.3检查焊条、焊剂烘干记录,检查焊丝除锈结果。 4.1.2.4核对焊工特种设备作业人员证相应的考试合格项目符合工艺要求。 4.1.2.5抽查焊缝的组对质量,查阅外观检验记录和焊口探伤记录。 4.2焊接中间检查 4.2.1检查内容 4.2.1.1 焊材使

11、用应有记录,且符合要求。 4.2.1.2焊接规范参数应符合焊接作业指导书的规定。 4.2.1.3焊接层数、焊接厚度应符合焊接作业指导书的规定。 4.2.1.4设计文件、相关标准或焊接作业指导书规定进行焊接中间试件检查时,其中间试件的 检查方法及合格标准应符合GB50236-2011现场设备、工业管道焊接工程施工规范 。和压 力管道安装焊接通用工艺守则的规定。 4.2.2检查方法: 4.2.2.1对于有控制预热焊接层间温度要求的压力管道焊接时,焊接检查员在焊接过程中每项 焊一层,即检查一次上述参数值。 4.2.2.2每天应检查一次焊条发放记录,核对所用焊材的标识(牌号、批号、材料编号)情况。 4

12、.2.2.3查阅焊接记录,检查焊接规范参数值,对每个焊工的各种焊接位置至少应监测一次。 4.3焊后检查: 4.3.1焊缝外观检验 4.3.1.1除压力管道安装焊接通用工艺守则或焊接工艺卡有特殊要求的焊缝外,焊缝在焊 后应立即清渣、飞溅物等,将焊缝表面清理干净,方可进行外观检验。 4.3.1.2焊缝外观质量应符合GB50236和压力管道安装焊接通用工艺守则 ,焊接工艺卡的规 定。 4.3.1.3检查方法: (1)焊缝外观应逐条进行目测检查。 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装检验规程 修 改 次 第 A/00 (2)有咬边可用焊缝检测尺测量咬边深度。 (3)焊

13、缝宽度和余高有超标可用焊缝检测尺或直尺检查。 4.3.2.焊接接头的无损检测 4.3.2.1所有管道的焊接接头应当先进行外观检验,合格后才能进行无损检测。焊缝外观检查 的等级和合格标准应当符合GB/T20801.5-2006和图样及焊接工艺的规定。 4.3.2.2焊接接头的无损检测方法、探伤比例、部位及合格标准应符合图样、工艺及压力管 道安装焊接通用工艺守则 、 GB/T20801.5-2006和JB/T4730-2005 承压设备无损检测 的规定。 4.3.2.3当规定进行表面无损检验有再热裂纹倾向的焊接接头,其表面无损检验应在焊后及热 处理后各进行一次。 4.3.2.4设计文件未规定进行射

14、线照相检验或超声波检验的焊缝,质检人员应对全部焊缝的可 见部分进行外观检查,其外观质量不得低于GB50236表11.3.2中的级。当质检人员对焊缝不 可见部分的外观质量有怀疑时,可以提出使用射线或超声波检验方法对焊缝作进一步检验。 4.3.2.5无损伤检测发现的超标缺陷,必须进行返修,返修后应当仍然按照原规定的无损检测 方法进行检测。对规定进行抽样或者局部无损检测的焊接接头,当发现不允许缺陷时,应当用 原规定的无损检测方法,按照GB/T20801.5 的规定进行累进检查。当探伤发现有不合格时, 在该焊工施焊位置加倍抽样探伤。若在第二次抽样不合格时,判定该焊工当天在此位置(同一 工艺卡)所有焊口

15、不合格。 4.3.2.6检查方法:查阅探伤报告,X光底片、与工艺、标准和规范比对。 5理化检验: 5.1理化试验由分包方承担时,理化责任工程师应检查分包方是否已经评价合格,列入合格分 包方名录,并签订有分包协议。 5.2理化责任工程师应对分包方的理化试验人员的资格、试验设备、仪器和材料及试验能力是 否能满足所委托项目的试验进行评审确认。 5.3试样制备应按技术图样加工,并经检验人员检验确认合格;试样截取前和加工后均应进行 标识移植。 5.4对分包方出具的理化试验报告,理化责任工程师应认真审核,并在报告上签名,确认其有 效性。 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安

16、装检验规程 修 改 次 第 A/00 6、管道安装检验 6.1管道预制质量检查: 6.1.1检查是否按单线图规定的数量、规格、材质选配管道组成件,并按单线图标明管道系统 号和按预制顺序标明各组成件的顺序号。 6.1.2检查自由管段和封闭管段的选取择是否合理,加工尺寸允许偏差是否符合GB50235的规 定。 6.1.3管道组成件的焊接、组装和检验,是否符合GB50235中的有关规定。 6.1.4预制完毕的管段,内部是否清理干净和畅通,可用通球扫线(管线通球)以清除管内堵 塞物, 检查管内通畅状况和内管不圆度偏差。 通球直径见下表6.1.4-1,检查完毕及时封闭管口。 表6.1.4-1 通球试验用

17、的球径 弯曲半径R R3.5D W 2.5D W R3.5D W 1.8D W R2.5 D W R1.8D W 通球半径D 0.9DN 0.85DN 0.8DN 0.75DN 注:对管子外径D W 25或带有连续弯头用手工弯制的弯管,其通球直径允许0.75 DN 6.2管道安装检查 检查压力管道的安装是否符合图样的技术要求及压力管道安装通用工艺守则和 GB/T20801-2006相关安装质量的规定。 7、压力试验的检验: 管道安装完毕,热处理和无损检测合格后,应进行压力试验。压力试验的检验按压力管 道安装通用工艺守则中的规定执行。 8、管道的吹扫与清洗(吹洗)检验: 压力管道的吹洗检查按压力

18、管道安装通用工艺守则的规定执行。 9、管道涂漆与绝热工程检验: 压力管道及其绝热保护层的涂漆与绝热工程的检查按压力管道安装通用工艺守则及国家 现行标准HGJ229工业设备、管道防腐蚀工程施工及验收规范 、GBJ126工业设备及管道绝 热工程施工及验收规范的规定执行。 10、压力管道安装工程交工检验 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装检验规程 修 改 次 第 A/00 10.1工程交工验收前应检查确认以下内容: 10.1.1工程施工范围和内容符合合同规定; 10.1.2工程按设计图纸的要求全部完工,工程施工质量检验全部合格; 10.1.3交工技术文件齐全、准确

19、。 10.1.4交工技术文件主要包括以下部分: 10.1.4.1施工图纸、图样审查记录、施工方案、技术交底、开工告知等手续、记录齐全有效; 10.1.4.2材料的质量证明书或复检、补验报告; 10.1.4.3施工记录和试验报告;包括如下内容: (1)阀门试验记录 (2)工业管道安装记录 (3)隐蔽工程(封闭)记录 (4)阀门强度及严密性试验记录 (5)安全阀最终调试记录(安全阀校验报告) (6)管道补偿装置安装记录 (7)热处理报告 (8)管道系统压力试验记录 (9)耐压试验A类项目确认通知书 (10)管道系统吹扫及清洗记录 (11)无损检测报告(射线照相检验报告、超声波检验报告、磁粉检验报告

20、、渗透检验报告) (12)管道焊接相关记录 (13)固定管架及弹簧支架调整记录 (14)其他检验记录 10.1.4.4 设计修改文件及材料代用报告。 10.4.4.5竣工图、单线单位工程质量评定资料。 10.1.5监检部门的A类项目监检确认记录完整有效。 编号: ESC/ZD0701A-2015 版 本 号 A 压力管道安装检验规程 修 改 次 第 A/00 10.2 工程交工验收前经检查确认合格后,应及时与建设单位(用户)办理交接手续,填写“工 程交接检验书” 。 11、工程档案管理控制: 11.1工程部施工项目负责人和相关检验人员应负责收集该项目工程的技术文件、材料质

21、量证明 书、检试验报告、施工检验记录、监检确认证书、设计修改文件和材料代用单、X光底片及评 定记录、竣工验收资料、焊材发放烘干记录等资料,送交检验责任工程师审核、整理存档,建 立工程档案,编制“压力管道安装质量证明书” 。 11.2压力管道安装工程档案的存档资料应建立目录和档案编号。档案编号同工程编号,其编号 方法为:公司代号/工程类别代号+年号(取末两位数)+工程顺序号。工程类别代号压力管 道安裝为D。 11.3压力管道安装质量证明书的内容和格式按TSG D0001-2009压力管道安全技术监察规程- 工业管道附件D的规定,一式两份,一份于管道安装工程竣工后提交使用单位(用户)在管 道使用寿命期内保存;一份存入工程档案,交公司综合档案室存档保管,保管期限不少于7年。

如PPT文件的首页显示word图标,表示该PPT已包含配套word讲稿。双击word图标可打开word文档。

部分文档作品中含有的国旗、国徽等图片,仅作为作品整体效果示例展示,禁止商用。设计者仅对作品中独创性部分享有著作权。