电力建设施工及验收技术规范管道篇DL503194DEMO[1]pdf

电力建设施工及验收技术规(管道篇) DL5031—94 1994—04—09发布1994—10—01实施 1总则 1.0.1本规适用于火力发电厂和热力网的下列管道的配制、施工及验收: (1)600MW及以下亚临界参数火力发电机组的主蒸汽管道及相应的再热蒸汽管道和主给水管道; (2)火力发电厂围的一般性汽水管道、热力网管道和压缩空气管道; (3)施工用临时管道。 1.0.2本规不适用于: (1)铸铁管道; (2)钢筋混凝土管道; (3)有色金属管道(钛、铜等); (4)非金属管道(塑料等): (5)非金属衬里管道; (6)复合金属管道。 1.0.3下列各类管道的特殊施工及验收,除遵守本规技术要求外,还应按照电力建设施工及验收技术规中 有关专业篇的规定执行: (1)汽轮机和发电机本体围的各类管道; (2)锅炉本体围的各类管道,以及烟、风、煤、燃油、燃气和除灰系统的管道; (3)油管道及水处理的各类管道; (4)制氢、供氢系统的各类管道; (5)热工仪表管道; (6)氧气及乙炔管道。 1.0.4进口火力发电机组管道的施工及验收工作,除建造合同中另有具体规定的部分外,应按本规的规定执 行。 1.0.5电厂管道安装工程,应由具备必要的技术力量、检测手段和管理水平的专业队伍承担施工。 1.0.6电厂管道施工应按基本建设程序进行,具备下列条件方可施工: (1)设计及其他技术资料齐全,施工图纸业经会审; (2)电厂管道工程的施工组织设计和施工方案业经编制和审批; (3)技术交底和必要的技术培训与考核已经完成; (4)劳动力、材料、机具和检测手段基本齐全; (5)施工环境符合要求; (6)施工用水、电、气等均可满足施工需要。 1.0.7管子、管件及管道附件的制造质量及选用应符合现行国家 或行业(或专业)技术标准。 1.0.8各类管子、管件及管道附件的保管,应按照现行的SDJ68《电力基本建设火电设备维护保管规程》 及相应的补充规定进行。 1.0.9各类管道应按照设计图纸施工,如需修改设计或采用代用材料时,必须提请设计单位按有关制度办 理。 1.0.10管道施工中的切割、焊接工作,‘除按照本规中有关规定外,还应符合现行的DL5007《电力建设施 工及验收技术规(火力发电厂焊接篇)》的相应规定。 1.0.11管道的保温与涂漆应按照SDJ245《电力建设施工及验收技术规(锅炉机组篇)》的规定执行。管道 . 的涂色应按照DL5011《电力建设施工及验收技术规(汽轮机机组篇)》的规定执行。 1.0.12电厂管道施工的安全、环境和防火应按照现行的DL5009.1《电力建设安全工作规程(火力发电厂 部分)》的有关规定执行。 2术语 2.0.1管件——是和管子一起构成管道系统本身的零部件的统称,包括弯头、弯管、三通、异径管、接 管座、法兰、堵头、封头等。 2.0.2管道附件——系指用于管道系统的外部支持部件,包括支吊架、垫片、密封件、紧固件半岛(bandao) 半岛官方等。 2.0.3弯管——系指轴线弯头——系指弯曲半径小于或等于2D且直管段小于1D的弯管。 2.0.5斜接弯头——用两个或两个以上的直管段,在等分其弯角的平面焊接在一起的弯头(也称焊接弯头 或虾米弯)。 2.0.6直管计算壁厚——系指直管最小壁厚加上直管壁厚负偏差值。 2.0.7监察段——在设计温度大于450℃的主汽管道和高温再热蒸汽管道的水平段上安装的进行蠕变监 督的管段。 2.0.8蠕胀测点——设置在监察段或蒸汽管道上,对管道进行蠕变变形测量的装置或标记。 2.0.9管道分级——电厂管道可按设计压力户为主要参数分级,见表2.0.9。 表2.0.9管道分级 管道级别主要参数 高压管道p

8MPa 中压管道8MPa≥p

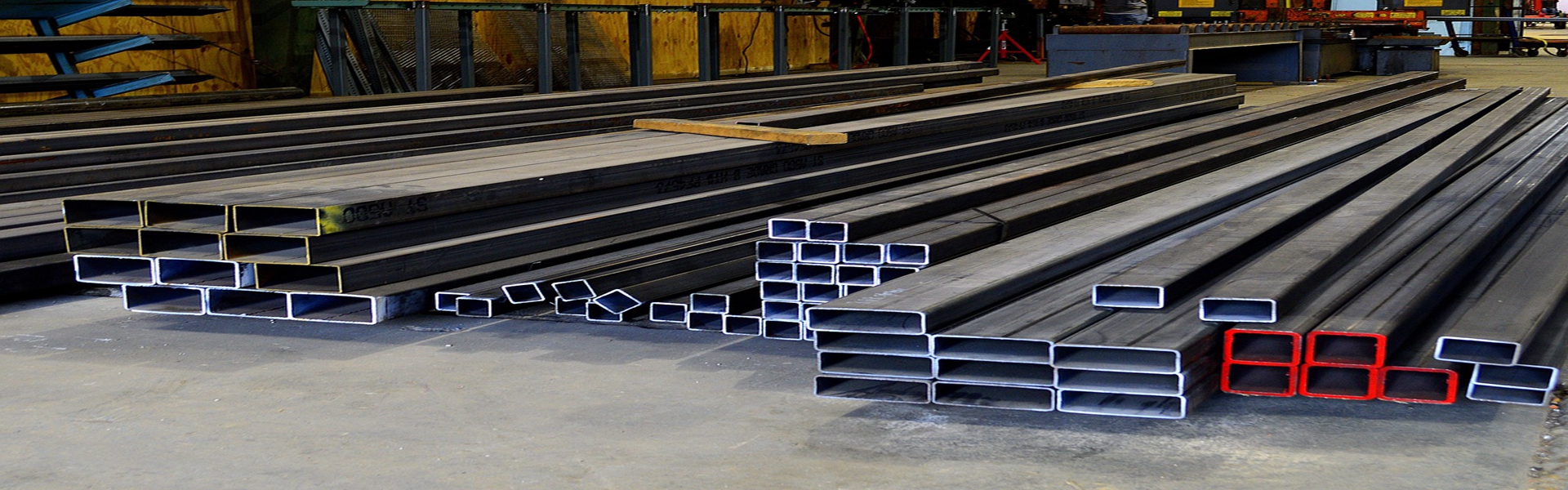

1.6MPa 低压管道p≤1.6MPa 注再热冷段和热段管道视为高压管道。 3管子、管件、管道附件及阀门的检验 3.1一般规定 3.1.1管子、管件、管道附件及阀门必须具有制造厂的合格证明书,有关指标应符合现行国家或行业技术标 准。 3.1.2管子、管件、管道附件及阀门在使用前,应按设计要求核对其规格、材质及技术参数。 3.1.3管子、管件、管道附件及阀门在使用前,应进行外观检查,其表面要求为: (1)无裂纹、缩孔、夹渣、粘砂、折迭、漏焊、重皮等缺陷; (2)表面应光滑,不允许有尖锐划痕; (3)凹陷深度不得超过L5mm,凹陷最大尺寸不应大于管子周长的5%,且不大于40mm。 3.1.4中、低合金钢管子、管件、管道附件及阀门在使用前,应逐件进行光谱复查,并作出材质标记。 3.2管子检验 3.2.1设计压力大于或等于1.6MPa的管道施工前,对所使用的管子还应确认下列项目符合现行国家或行业 技术标准: (1)化学成分分析结果; (2)力学性能试验结果(抗拉强度、屈服强度、延伸率); (3)管壁厚度大于或等于12mm的高压合金钢管子冲击韧性试验结果; (4)合金钢管的热处理状态说明或金相分析结果; 3.2.2设计压力大于0.1MPa的有缝管子使用前,应检查其焊缝检验报告。 3.2.3管子表面的划痕、凹坑、腐蚀等局部缺陷应作检查鉴定,凡经处理后的管壁厚度不应小于直管计算壁 厚,并作记录及提交检验报告。 3.2.4用于高压管道的中 、低 合 金 钢 管子应进行不 少 于3 个断 面的测厚检 验并 作记录 。 3.2.5 检 验合 格 的钢 管应按材 质 、规格 分别 放 置,妥 善 保 管,防止 锈 蚀 。 3.3 管 件 检 验 3.3.1 中 、高压管道施工前 ,对所 使 用的管件应确 认 下 列 项 目 符 合 现行国 家 或行业 技术标准 : . (1)化 学 成 分 分 析 结 果 ; (2)合 金 钢 管 件 的 热 处 理 状 态 说 明 或 金 相 分 析 结 果 ; (3)高 压 管 件 的 无 损 探 伤 结 果 。 3. 3. 2 法 兰 密 封 面 应 光 洁 , 不 得 有 径 向 沟 槽 , 且 不 得 有 气 孔 、 裂 纹 、 毛 刺 或 其 他 降 低 强 度 和 连 接 可 靠 性 方 面 的 缺 陷 。 3. 3. 3 带 有 凹 凸 面 或 凹 凸 环 的 法 兰 应 自 然 嵌 合 , 凸 面 的 高 度 不 得 小 于 凹 槽 的 深 度 。 3. 3. 4 法 兰 端 面 上 连 接 螺 栓 的 支 承 部 位 应 与 法 兰 接 合 面 平 行 , 以 保 证 法 兰 连 接 时 端 面 受 力 均 匀 。 3. 3. 5 法 兰 使 用 前 , 应 按 设 计 图 纸 校 核 各 部 尺 寸 , 并 与 待 连 接 的 设 备 上 的 法 兰 进 行 核 对 , 以 保 证 正 确 地 连 接 。 3. 4 管 道 附 件 检 验 3. 4. 1 螺 栓 及 螺 母 的 螺 纹 应 完 整 , 无 伤 痕、 毛 刺 等缺 陷 , 螺 栓 与 螺 母 应 配合 良好, 无 松动或 卡涩现象。 3. 4. 2 用 于 设 计 温度 大于 430℃且 直径 大于 或 等于 M30 的 合 金 钢 螺 栓 应 逐根编号, 逐根进 行 硬度 检 查, 不 合 格者不 得 使 用 。 3. 4. 3 法 兰 的 垫片材料应 符合 设 计 要求。 如无 具体 要求时 , 可 参 照 附 录 A 中 表 A5 的 规 定 选 用 。 3. 4. 4 石 棉 橡 胶 垫片应 质 地 柔 韧 , 无 老 化 变 质 或 分 层 现象, 表 面 不 应 有 折 损 、 皱 纹 等缺 陷 。 3. 4. 5 金 属 垫片的 表 面 用 平 尺 目 测 检 查, 应 接 触 良好, 无 裂 纹 、 毛 刺 、 锈 蚀 及 粗 糙 加 工 等缺 陷 , 其 硬度 宜 低 于 法 兰 硬度 。 3. 4. 6 包 金 属 及 缠 绕 式 垫片不 应 有 径 向 划 痕、 松散 等缺 陷 。 3. 4. 7 管 道 支 吊 架 钢 结 构 的 组 装 尺 寸 与 焊 接 方 式 应 符合 本 规 4. 4 的 规 定 。 3. 4. 8 滑 动支 架 的 工 作 面 应 平 滑 灵 活 , 无 卡涩现象。 3. 4. 9 管 道 支 吊 架 弹 簧 的 检 查应 符合 本 规 第 4. 4. 4 条 和 第 4. 4. 5 条 的 规 定 。 3. 5 阀 门 检 验 3. 5. 1 各 类 阀 门 安 装 前 宜 进 行 下 列 检 查: (1)填 料用 料是 否 符合 设 计 要求, 填 装 方 法 是 否 正 确 。 密 封 填 料材料若 无 设 计 要求时 , 可 参 照 附 录 A 中 表 A6 选 用 ; (2)填 料密 封 处 的 阀 杆 有 无 腐 蚀 ; (3)开 关 是 否 灵 活 , 指 示 是 否 正 确 ; (4)铸 造 阀 门 外 观 无 明 显 制 造 缺 陷 。 3. 5. 2 作 为 闭 路 元 件 的 阀 门 (起 隔 离 作 用 的 ), 安 装 前 必 须 进 行 严 密 性 检 验 , 以 检 查阀 座 与 阀 芯 、 阀 盖 及 填 料室 各 接 合 面 的 严 密 性 。 阀 门 的 严 密 性 试 验 应 按 1. 25 倍 铭 牌 压 力 的 水 压 进 行 。 3. 5. 3 低 压 阀 门 应 从 每 批 (同 制 造 厂 、 同 规 格、 同 型 号)中 按 不 少 于 10% (至 少 一 个 )的 比 例 抽 查进 行 严 密 性 试 验 , 若 有 不 合 格, 再 抽 查20% , 如仍 有 不 合 格, 则 应 逐个 检 查; 用 于 高 压 管 道 的 阀 门 应 逐个 进 行 严 密 性 检 验 。 3. 5. 4 对 安 全 门 或 公 称 压 力 小 于 或 等于 0. 6MPa 且 公 称 通 径 大于 或 等于 800mm 的 阀 门 , 可 采 用 色 印 对 其 阀 芯 密 封 面 进 行 严 密 性 检 查; 对 公 称 通 径 大于 或 等于 600mm 的 大口 径 焊 接 阀 门 , 可 采 用 渗 油 或 渗 水 方 法 代 替 水 压 严 密 性 试 验 。 3. 5. 5 阀 门 进 行 严 密 性 试 验 前 , 严 禁 接 合 面 上 存 在 油 脂 等涂 料。 3. 5. 6 阀 门 进 行 严 密 性 水 压 试 验 的 方 式 应 符合 制 造 厂 的 规 定 , 对 截 止 阀 的 试 验 , 水 应 自 阀 瓣 的 上 方 引 入 ; 对 闸 阀 的 试 验 , 应 将 阀 关 闭 , 对 各 密 封 面 进 行 检 查。 3. 5. 7 阀 门 经 严 密 性 试 验 合 格后 , 应 将 体 腔 积 水 排 除 干 净 , 分 类 妥 善 存 放 。 3. 5. 8 下 列 阀 门 安 装 前 必 须 解 体 检 查: (1)用 于 设 计 温度 大于 或 等于 450℃的 阀 门 ; (2)安 全 阀 和 节 流 阀 ; (3)严 密 性 试 验 不 合 格的 阀 门 。 3. 5. 9 阀 门 解 体 前 , 应 将 脏 污 物 清 扫 干 净 , 否 则 不 得 进 行 开 闭 操 作 和 拆 卸 , 解 体 检 查特 殊 结 构 的 阀 门 时 , 应 按 照 制 造 厂 规 定 的 拆 装 顺 序 进 行 , 防 止 损 伤 部 件 或 影 响 人 身 安 全 。 3. 5. 10 对 解 体 的 阀 门 应 作 下 列 检 查: (1)合 金 钢 阀 门 的 部 零 件 应 进 行 光 谱 复 查(部 件 上 可 不 作 标 志 , 但 应 将 检 查结 果 做 出 记 录 ); . (2)阀 座 与 阀 壳 接 合 是 否 牢 固 , 有 无 松 动 现 象 ; (3)阀 芯 与 阀 座 的 接 合 面 是 否 吻 合 , 接 合 面 有 无 缺 陷 ; (4)阀 杆 与 阀 芯 的 连 接 是 否 灵 活 可 靠 ; (5)阀 杆 有 无 弯 曲 、 腐 蚀 , 阀 杆 与 填 料 压 盖 相 互 配 合 松 紧 是 否 合 适 , 以 及 阀 杆 上 螺 纹 有 无 断 丝 等 缺 陷 ; (6)阀 盖 法 兰 面 的 接 合 情 况 ; (7)对 节 流 阀 尚 应 检 查 其 开 闭 行 程 及 终 端 位 置 , 并 尽 可 能 作 出 标 志 。 3. 5. 11 阀 门 经 解 体 检 查 并 消 除 缺 陷 后 , 应 达 到 下 列 质 量 要 求 : (1)合 金 钢 部 件 的 材 质 符 合 设 计 要 求 ; (2)组 装 正 确 , 动 作 灵 活 , 开 度 指 示 器 指 示 正 确 ; (3)所 用 垫 片 、 填 料 的 规 格 质半岛官方网址 半岛入口官网 量 符 合 技 术 要 求 ; (4)填 料 填 装 正 确 , 接 口 处 须 切 成 斜 口 , 每 层的 接 口 应 相 互 错开 。 填 料 压 紧 后 应 保证密封性, 且不妨碍阀 杆 的 开 闭 。 3. 5. 12 用 于油系统的 阀 门 应 对 其 通流 部 分进行 清理, 除 尽 型砂和油漆等 , 并 换用 耐油盘根、 垫 片 。 3. 5. 13 闸阀 和截止阀 经 解 体 检 查 合 格 后 复装 时, 阀 瓣必须 处 于 开 启位 置 , 方可 拧紧 阀 盖 螺 丝 。 3. 5. 14 阀 门 解 体 复装 后 应 作 严密性试验。 3. 5. 工5 各类阀 门 , 当制造厂家确 保产品质 量 且提供产品质 量 及 使用 保证书时, 可 不作 解 体 和严密性检 查 ; 否 则应 符 合 本节 的 规 定。 3. 5. 16 阀 门 的 操作 机构和传动 装 置 , 应 按设 计 要 求 进行 检 查 与 必要 的 调整, 达 到 动 作 灵 活 、 指 示 正 确 。 4 管子、 管件 及 管道附件 的 配 制 4. 1 一 般 规 定 4. 1. 1 管道配 制和支吊架制作 应 符 合 设 计 图纸及 有 关标 准的 规 定。 4. 1. 2 钢 管、 钢 板、 圆钢 及 其 它型钢 的 材 质 和规 格 均应 符 合 设 计 要 求 。 4. 1. 3 管子的 切 割, 应 符 合 现 行 的 DL5007《电力建设 施工及 验收技 术 规 (火力发电厂焊接 篇)》的 相 应 规 定。 4. 1. 4 高压 钢 管、 合 金 钢 管切 断 后 应 及 时移植原有 标 记。 4. 2 弯 管 4. 2. 1 弯 管制作 若不采用 加厚管, 应 选取管壁厚度 带有 正 公差的 管子。 4. 2. 2 弯 管弯 曲 半径应 符 合 设 计 要 求 。 设 计 无 规 定时, 弯 管的 最小弯 曲 半径应 符 合 行 业标 准DL/T 515《电 站弯 管》中的 有 关规 定。 4. 2. 3 采用 中频加热弯 管时, 应 符 合 下 列 规 定: (1)弯 制低碳钢 管的 加热温度 为850~1000℃, 当管壁厚度 不大于25mm 时, 采用 喷水冷却。 否 则, 宜采用 强 迫风冷的 冷却方式, 弯 后 可 不进行 热处 理。 (2)弯 制合 金 钢 管时, 管子背弧处 加热温度 不得超过900℃, 采用 强迫风冷方式冷却, 弯 后 应 进行 正 火加回 火处 理。 (3)弯 制新钢 种钢 管时, 必须 对 该钢 种弯 管的 背弧最大变形处 进行 试验, 确 认无 晶间裂缝等 缺 陷 后 方可 确 定 工艺, 弯 制该钢 种钢 管。 4.2.4 对 初次采用 的 新钢 种,或常用 钢 种改变了热处 理规 时,热处 理后 应 作 抽查 试验(在弯 曲 部 分割取试样), 以 取得本规 第 3. 2. 1 条中(2)、 (3)、 (4)项规 定的 数据资料 。 4. 2. 5 弯 管制作 后 应 将外表面 清理干净。 4. 2. 6 弯 管制作 后 , 其 不圆度 、 波浪度 、 角度 偏差及 壁厚减薄量 等 数据应 符 合 下 列 规 定: (1)弯 曲 部 分不圆度 不得大于: 高压 管道 5% 中低压 管道 7% (2)弯 曲 部 分的 波浪度 δ的 允许值见表4. 2. 6。 (3)弯 制后 允许角度 偏差为土0. 5 0 ; (4)弯 管外弧部 分实测壁厚不得小于直管最小壁厚; (5)弯 管的 直管段的 不圆度 应 符 合 钢 管的 技 术 要 求 。 . 表 4. 2. 6 波 浪 度 δ 的 允 许 值 (mm) 方 式 外 径 冷 弯 中 频 弯 Do/ t> 30 Do/ t≤ 30 ≤ 108 4 4 2.5 133 5 4 2.5 159 6 5 3 219 — — 5 3 273 — — 6 3.5 377 — — 7 4 ≥ 426 — — 8 4.5 4. 2. 7 管 子 弯 制 后 , 管 壁 表 面 不 应 有 裂 纹 、 分 层 、 过 烧 等 缺 陷 。 如 有 疑 问 时 , 应 作 无 损 探 伤 检 查 。 4. 2. 8 高 压 钢 管 弯 制 后 , 应 进 行 无 损 探 伤 , 需 热 处 理 的 应 在 热 处 理 后 进 行 。 如 有 缺 陷 允 许 修 磨 , 修 磨 后 的 壁 厚 不 应 小 于 直 管 最 小 壁 厚 。 4. 2. 9 合 金 钢 管 弯 制 、 热 处 理 后 应 进 行 金 相 组 织 和 硬 度 检 验 , 并 符 合 DL438《 火 力 发 电 厂 金 属 技 术 监 督 规 程 》 的 规 定 。 4. 2. 10 高 压 弯 管 加 工 合 格 后 , 应 提 供 产 品 质 量 检 验 证 明 书 。 4. 3 卷 管 、 管 件 及 管 道 附 件 加 工 4. 3. 1 各 种 管 件 的 配 制 加 工 , 均 应 按 照 设 计 图 纸 的 规 定 。 所 用 材 料 应 符 合 设 计 要求。 4. 3. 2 锻件 应 符 合 现行 国家或行 业的 有 关技 术 规 定 。 4. 3. 3 锻造管 件 和 管 道 附 件 的 表 面 过 渡区应 圆滑过 渡。 经机械加 工 后 , 表 面 不 得有 裂 纹 等 影响强度 和 严密性的 缺 陷 。 4. 3. 4 用 钢 板卷 制 的 钢 管 、 管 件 及 管 道 附 件 不 得有 漏焊、 未焊透等 缺 陷 。 焊缝应 经渗煤油试验 合 格 。 用 于 承压 管 道 还应 按 有 关规 定 做无 损 探 伤 。 4. 3. 5 用 钢 板卷 制 的 钢 管 应 符 合 下列要求: (1)管 段对接时 , 其纵向焊缝应 错开, 并 不 小 于 lOOmm; (2)在 主管 上开孔时 , 开孔位置不 宜在 焊缝上。 4. 3. 6 卷 管 的 焊缝应 保证 焊接质 量 , 卷 管 公称通径 大于 或等 于 1000mm 时 , 应 在 管 进 行 封底焊。 4. 3. 7 直 径 小 于 2000mm 的 卷 管 可有 不 多于 两道 的 纵向焊缝, 两纵缝间距应 大于 300mm。 4. 3. 8 卷 制 钢 管 的 几何尺寸应 符 合 下列要求: (1)将外 径 换算成周长来检 查 , 周长偏差不 应 超过 土4mm; (2)不 圆度 偏差, 用 径 弧长为1/ 6~1/ 4 周长的 找圆样板检 查 , 不 应 出现大于 lmm 的 间隙; (3)管 端面 垂直 度 偏差△f(见图 4. 3. 8)不 得大于 表 4. 3. 10 的 规 定 。 4. 3. 9 卷 管 在 加 工 过 程 中 板材 表 面 应 避免机械损 伤 , 有 严重伤 痕的 部位应 修 磨 , 并 使其圆滑过 渡, 承压 管 道 修 磨 处 的 深度 不 得超过 板厚 的 10%, 修 磨 后 的 壁 厚 不 得小 于 直 管 最 小 壁 厚 。 4. 3. 10 各 类弯 头平面 偏差户和 端面 角度 偏差Q 不 应 大于 表 4. 3. 10 的 规 定 (见图 4.3. 10)。 推制 与压 制 弯 头的 不 圆度 在 无 设 计 规 定 时 , 应 符 合 下列要求: 表 4. 3. 10 平面 偏差和 角度 偏差 (mm) 管 子 外 径 D。 △f/ 或Q P Do≤ 133 133

1000mm 时,不应超过±6mm D N ≤1000mm 时,不应超过±4mm 4.3.13 异径管几何尺寸应符合下列要求:

电力建设施工质量验收及评价规程 第5部分:管道及系统DL∕T 5210.5-2009